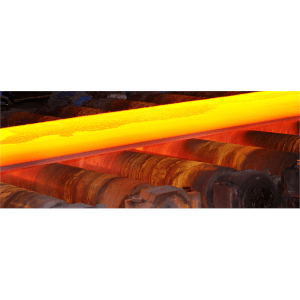

Кантроль памераў высокатэмпературных металічных дэталяў у сталеліцейнай і металургічнай прамысловасці неабходны для забеспячэння вытворчасці якаснай прадукцыі.

Для гэтага выкарыстоўваюцца спецыяльныя інструменты, такія як i лазерныя датчыкі трыангуляцыі, лазерныя вымяральнікі адлегласці і іншыя прыборы, заснаваныя на аптычным прынцыпе вымярэння.

I датчыкі лазернай трыянгуляцыі забяспечыць дакладныя вымярэнні шляхам вымярэння адлегласці паміж дзвюма кропкамі з дапамогай крыніцы інфрачырвонага або бачнага святла.

Гэтыя прылады здольныя выявіць нават вельмі невялікія няроўнасці ў форме або памеры кавалка. Лазерныя вымяральнікі адлегласці - гэта хуткія, дакладныя прылады, якія выкарыстоўваюцца для вымярэння адлегласці паміж дзвюма кропкамі на паверхні нарыхтоўкі. Яны выкарыстоўваюць лазерныя прамяні для дакладнага вымярэння адлегласцяў без умяшання чалавека.

Выкарыстоўваныя прадукты

LDM42 серыі LASER метраў

- Датчыкі LASER для вымярэння адлегласці да 30 метраў на прыродных паверхнях або 100 метраў з адбівальнікам

- Блок харчавання 24 Vdc

- Інтэрфейсы RS232 - RS422 - Profinet, Profibus і Ethernet / IP

- Бачны выпраменьвальнік LASER (чырвоны) з класам бяспекі 2

- Дакладнасць да +/- 1 мм

- Шырокі асартымент аксесуараў для асяроддзя з высокай тэмпературай або для асяроддзя з высокімі забруджваннямі

ЛАЗЕРНЫЯ вымяральнікі адлегласці серыі LDS10A

- Безрэфлекторны вызначэнне адлегласці на розных паверхнях

- Бяспечная праца нават у грамадскіх месцах дзякуючы святлодыёднаму асвятленню (без лазера)

- Выдатнае суадносіны кошт-прадукцыйнасць

- Адзін злучальны кабель для напругі харчавання, паслядоўнага інтэрфейсу перадачы дадзеных, пераключэння і аналагавага выхаду

- Персаналізаваная параметрызацыя з дапамогай ПК

- Праграмуемыя аналагавыя і лічбавыя інтэрфейсы

- Надзейны і кампактны корпус, просты ва ўсталёўцы

- Стандарт абароны IP67

Тэхнічныя ідэі

Вымярэнне становішча таксама важна для вытворчасці якасных металічных дэталяў для сталеліцейнай і металургічнай прамысловасці. Параўноўваючы каардынаты, атрыманыя ў выніку сканавання становішча, з загадзя зададзенымі значэннямі, можна выявіць памылкі становішча на кавалках з узроўнем дакладнасці ў долі міліметра.

Вымярэнне таўшчыні таксама з'яўляецца важным фактарам для кантролю памераў металічных частак. Таўшчыню кавалка можна вымераць з дапамогай датчыкаў a лазерная трыянгуляцыя або лазерныя мікраметры які можа вымяраць з дакладнасцю да 0,001 мм без неабходнасці кантакту. Гэта забяспечвае хуткія і дакладныя вымярэнні без рызыкі пашкоджання дэталі падчас тэсту. Акрамя таго, большасць сучасных інструментаў выкарыстоўваюць камп'ютэрызаваныя алгарытмы для разліку сярэдняй і кропкавай таўшчыні з аднаго сканавання.

Акрамя таго, некаторыя сістэмы вымярэння становішча выкарыстоўваюць тэхналогію камп'ютэрнага зроку, якая аўтаматычна вызначае геаметрычныя характарыстыкі складаных формаў, такіх як адтуліны або пазы на паверхні нарыхтоўкі, без неабходнасці кантакту.

La вымярэнне прамалінейнасці неабходна таксама пераканацца, што металічныя дэталі адпавядаюць стандартам якасці перад выкарыстаннем у вытворчых працэсах або іншых прыкладаннях. Вымярэнне прамалінейнасці ўключае ў сябе вымярэнне розніцы паміж апорнай лініяй і фактычны профіль паверхні ўздоўж розных інтэрвалаў даўжыні кавалка, які трэба выпрабаваць. Сёння даступна некалькі сучасных прыбораў, якія дазваляюць праводзіць вымярэнні з дакладнасцю да 0,01 мм на лініях даўжынёй да 10 м без умяшання карыстальніка на працягу ўсяго працэсу.

Вымярэнне шырыні з'яўляецца яшчэ адным важным фактарам, калі справа даходзіць да праверкі памераў, з-за яго шырокага прымянення ў розных галінах, такіх як вытворчасць сталі і іншых, дзе дакладнасць мае першараднае значэнне. У той час як традыцыйныя метады вымярэння шырыні ўключаюць выкарыстанне ручных манометраў або метраў, сучасныя тэхналогіі дазваляюць праводзіць аўтаматызаваныя вымярэнні, якія патрабуюць мінімальнага часу наладкі і забяспечваюць значна больш дакладныя вынікі, чым традыцыйныя метады. Напрыклад, многія датчыкі лазернай трыангуляцыі маюць шматкропкавыя сканеры, якія могуць хутка вымяраць шырыню ў некалькіх кропках на вялікіх плошчах, нават пры падвышаных тэмпературах, з выключнай дакладнасцю.

RODER прапануе комплексныя рашэнні, распрацаваныя спецыяльна для патрэб кантролю памераў пры працы з металічнымі дэталямі пры высокай тэмпературы ў сталі і металургіі.

RODER прапануе інавацыйныя інструменты, такія як серыя DIGILEN, якія прапануюць магчымасці бескантактавага сканавання і даюць дакладныя вынікі нават пры экстрэмальных тэмпературах да 500 градусаў

RODER забяспечвае перадавое абсталяванне, такое як серыя Vision System, з аўтаматызаванымі алгарытмамі візуальнага распазнавання, якія дазваляюць праводзіць хуткі агляд вялікіх тэрыторый з невялікай колькасцю працоўнай сілы.

Спалучэнне гэтых спецыялізаваных інструментаў, згаданых вышэй, дапамагае аптымізаваць працэсы праверкі памераў, адначасова паляпшаючы агульны ўзровень дакладнасці і эфектыўнасці. У прыватнасці, унікальныя характарыстыкі кожнага прыбора дапамагаюць значна скараціць агульны час тэсціравання, адначасова забяспечваючы надзейныя вынікі на ўсіх тыпах матэрыялаў, незалежна ад прымененай тэрмаапрацоўкі.

Акрамя таго, многія сучасныя сістэмы маюць інтуітыўна зразумелы графічны карыстацкі інтэрфейс (GUI), які дазваляе карыстальнікам лёгка наладжваць тэсты і аддалена кантраляваць дадзеныя, атрыманыя падчас тэсту.

У дадатак да павышэння ўзроўню эфектыўнасці працэсаў, гэтыя перадавыя тэхналогіі таксама дапамаглі знізіць узровень чалавечых памылак дзякуючы сваім магчымасцям аўтаматызацыі. Напрыклад, магутныя прамысловыя кампутары цяпер кантралююць усе працэсы праверкі памераў, забяспечваючы надзейнасць усіх выпрабаванняў.

Акрамя таго, складаныя алгарытмы, уключаныя ў апошнія мадэлі, дазваляюць гэтым машынам хутка выяўляць анамаліі ва ўсіх правераных кампанентах, тым самым памяншаючы магчымыя затрымкі падчас вытворчасці. Нарэшце, магчымасці для інтэграцыі ў больш буйныя сеткавыя сістэмы яшчэ больш пашыраюць магчымасці кіравання данымі, дапамагаючы кампаніям больш дакладна адсочваць важныя вытворчыя паказчыкі.

Акрамя таго, нядаўнія дасягненні ў распрацоўцы праграмнага забеспячэння дазволілі вытворцам ствараць індывідуальныя праграмы, спецыяльна распрацаваныя для канкрэтных патрабаванняў заказчыка, гарантуючы, што кожнае выпрабаванне кожны раз дае аптымальныя вынікі. У прыватнасці, спецыялізаваныя пакеты праграмнага забеспячэння для мадэлявання дазваляюць аператарам загадзя планаваць стратэгіі тэсціравання, дапамагаючы ім вызначаць лепшы курс дзеянняў задоўга да таго, як пачнуць разгортвацца рэальныя тэсты. Акрамя таго, спецыяльныя інструменты аналізу прапануюць карыстальнікам магчымасць імгненна параўноўваць папярэднія тэсты з бягучымі з дапамогай уласных прыборных панэляў, якія дазваляюць аператарам атрымліваць лепшыя вынікі